配资著名股票配资门户

近日,由中国企业改革与发展研究会主办的2025中国精益数智化创新大赛在天津圆满落幕。中国核建(601611)旗下中核华兴两个作品“提高‘华龙一号’钢衬里底板环形焊缝RT一次合格率”和“提高‘华龙一号’不锈钢ASP模块连通装置射线检测合格率”在工程服务赛道荣获二等奖,“构建核电铆工精益育成模型”在管理专项赛道荣获三等奖。大赛以“精益求精·智驭未来”为主题,共吸引来自全国30个省(自治区、直辖市)的近400家企业、1041个作品报名参赛。

面对核电产业规模化、多堆型发展带来的挑战,中核华兴积极推动建造模式创新,实现精益管理与数字技术深度融合,以及工厂智能制造与现场精益建造的高效衔接。

数字赋能,精益管理分三阶段扎实推进

中核华兴系统规划、分步实施,以三阶段有序推进精益管理与数字赋能:自2022年试点起步,聚焦产线建设与工效提升;随后全面推动流水化、模块化、标准化建设;并计划于2025–2026年建成全链条协同的精益体系。通过目标分解与专项课题推进,公司累计立项67项精益课题,实现从车间到现场的全流程管理提升。

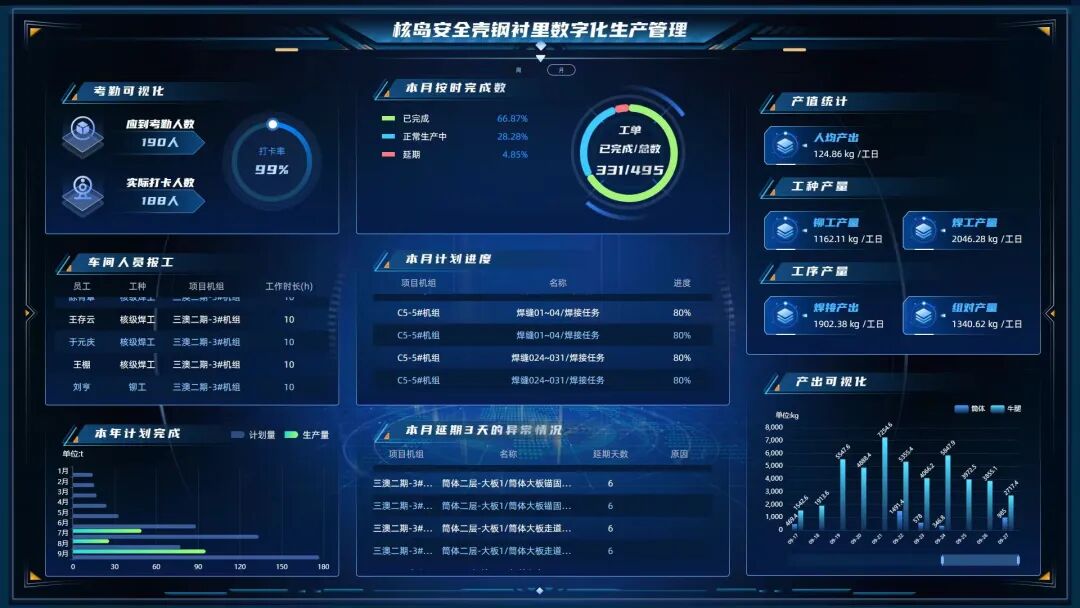

在推进过程中,中核华兴注重将精益改善成果系统固化于数字化平台,以数字技术驱动管理升级:搭建MES生产系统实现以进度为龙头的全流程透明化管理;构建焊接数字化管理系统,实现焊工资格智能匹配、AI焊材计数与施焊记录“一键”生成,提升焊接质量与效率;开发智能安监平台,利用AI技术实现安全隐患自动预警,筑牢安全防线。

创新机制,构建自动化生产标准体系

中核华兴创新构建“公司引领、后台孵化、现场应用”的三级推广机制。公司层面统筹战略与标准,后台基地负责工艺、产线及数字化方案的测试与固化,各项目现场则成为创新成果的实践阵地,快速复制应用已验证的成功模式,有效打通从创新研发到规模化应用的“最后一公里”。

针对钢衬里、不锈钢等核电建造中的核心产品与关键工艺,中核华兴深度聚焦,以精益理念为指导,打造多条高效、高质量的精益自动化生产线,形成涵盖产线布局、设备配置、作业规划与质量验收的标准化手册与管理体系。该体系为在不同项目快速部署同类产线提供了清晰指引,实现成熟模式从“点上突破”到“面上开花”的整体效能提升,为核电建造的规模化推广奠定坚实基础。

示范引领,各大项目现场成效显著

目前,成熟的经验模式已系统扩展至陆丰、三澳、宁德、廉江、招远、徐圩等各大核电项目。重点推广了现场管理标准化(5S/目视化),并在招远、三澳等项目建成预埋件、ASG水池等5套连续流产线,优化车间布局,整体建造效率显著提升。近三年来,公司累计完成模块吊装150余次,实现“华龙一号”钢衬里从底板到穹顶的全模块化施工,大幅压缩工期。在智能建造方面,研发投用7大类机器人工作站,推广激光智能跟踪自动焊等技术,施工效率有效提升,质量一次合格率稳步提高。在产值增长的同时优化人员配置,多项重大工程节点圆满完成,相关成果获省部级科技奖14项及行业荣誉多项。

面向未来,中核华兴将持续深化“两个融合”,加快智能创新技术规模化应用,持续锻造核电建造新质生产力,致力于实现更高水平的安全、质量与效率统一,为我国核电事业安全高效发展贡献更大力量。

CNEC

供稿 | 中核华兴配资著名股票配资门户

驰盈策略提示:文章来自网络,不代表本站观点。